Abstrak

Kumparan canai panas (HRC) sangat penting dalam berbagai industri, termasuk otomotif, konstruksi, dan permesinan. Namun, proses pendinginan HRC di tempat kerja cenderung tidak seragam karena interaksi termal yang kompleks antara kumparan yang berdekatan dan berbagai kondisi lingkungan, yang memengaruhi sifat mekanis dan kualitas baja. Dalam studi ini, kami menggunakan model perpindahan panas yang disederhanakan berdasarkan metode elemen hingga (FEM) untuk menghasilkan data simulasi yang realistis. Kami mengembangkan sistem manajemen baru yang mengintegrasikan dua jaringan saraf tiruan yang terlatih dengan jaringan dalam dan luas menggunakan penyetelan hiperparameter untuk meningkatkan kecepatan prediksi, keterbatasan FEM yang diketahui. Sistem ini memprediksi variasi suhu di beberapa titik pada kumparan, memungkinkan penempatan strategis yang meminimalkan penyimpangan suhu dan meningkatkan keseragaman pendinginan. Pendekatan komputasi waktu nyata ini menghilangkan kebutuhan akan peralatan pendingin tambahan dan memastikan kualitas produk yang tinggi. Kemanjuran sistem divalidasi melalui studi kasus, yang mengungkap penyesuaian dinamis dan penempatan yang dioptimalkan. Sistem yang diusulkan mencapai kesalahan absolut rata-rata sebesar 3,44 dan kesalahan persentase absolut rata-rata sebesar 0,24%, mengungguli teknik regresi konvensional. Hasil-hasil ini menunjukkan efektivitas sistem dalam simulasi skenario pendinginan dunia nyata dan kelayakannya untuk optimasi pendinginan waktu nyata dalam produksi baja.

1 Pendahuluan

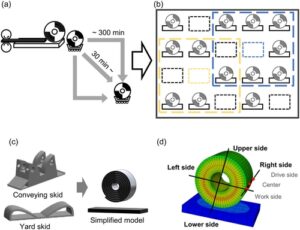

Bahasa Indonesia: Di sektor manufaktur baja, produksi gulungan canai panas (HRC) memainkan peran penting dalam berbagai industri, termasuk konstruksi, [ 1 ] manufaktur otomotif, peralatan rumah tangga, dan mesin berat. Dalam proses manufaktur, pelat baja dipanaskan hingga suhu tinggi, diikuti dengan penggulungan berurutan melalui pabrik pengasaran dan penyelesaian. Selanjutnya, baja dililitkan menjadi gulungan menggunakan penggulung, seperti yang digambarkan pada Gambar 1a , yang secara signifikan memengaruhi sifat mekanis yang diperlukan untuk memenuhi standar produk tertentu. [ 2 ] Selanjutnya, HRC dipindahkan ke tempat pendinginan untuk pendinginan selama 30–300 menit, tergantung pada kondisi sekitar dan strategi penempatan gulungan. Dalam proses ini, gulungan melalui dua tahap pendinginan: Tahap pertama terjadi segera setelah gulungan dibentuk dan diangkut ke tempat pendinginan, dan tahap kedua terjadi saat gulungan ditempatkan di tempat pendinginan.

Selama pendinginan di halaman, penempatan kumparan sangat penting karena secara langsung mempengaruhi laju pendinginan akibat paparan yang bervariasi terhadap kondisi lingkungan dan pengaruh suhu kumparan yang berdekatan. Misalnya, dalam skenario yang diilustrasikan oleh persegi panjang putus-putus biru pada Gambar 1b , kumparan diposisikan tanpa kumparan yang berdekatan di sisi kiri tetapi dikelilingi di tiga sisi lainnya, yang mengarah ke pendinginan yang lebih cepat di sisi yang tidak terlindungi. Pendinginan yang tidak merata ini menyebabkan gradien suhu yang cukup besar di dalam kumparan, yang berdampak buruk pada integritas struktural dan sifat mekanisnya, sehingga mengorbankan kualitas produk. [ 3 ] Oleh karena itu, mengoptimalkan proses pendinginan di halaman sangat penting untuk mempertahankan standar kualitas yang konsisten di seluruh HRC.

Manajemen kualitas HRC melalui penyesuaian kondisi proses terkait erat dengan biaya produksi dan sifat mekanis produk akhir. [ 4 – 6 ] Studi telah difokuskan pada pengoptimalan parameter penggulungan, termasuk tekanan dan kecepatan penggulungan. [ 7 , 8 ] Selain itu, studi telah difokuskan pada pengoptimalan proses pendinginan menggunakan teknik pendinginan paksa seperti pendinginan air, [ 9 , 10 ] peralatan pendingin lambat, dan pendinginan laminar. [ 11 ] Namun, pendekatan ini biasanya bergantung pada pengetahuan empiris dan model statis dan tidak mempertimbangkan interaksi termal yang kompleks antara kumparan di lingkungan halaman yang dinamis. Meskipun beberapa studi telah menggunakan jaringan saraf untuk memprediksi sifat material dalam kondisi proses tertentu, model ini tidak secara komprehensif mengatasi efek pendinginan yang dipengaruhi oleh penempatan kumparan. [ 12 ]

Untuk mengatasi keterbatasan ini, studi ini memperkenalkan pendekatan inovatif baru yang mengintegrasikan simulasi metode elemen hingga (FEM) [ 13 ] dengan model jaringan saraf tiruan (ANN) untuk meningkatkan kualitas HRC melalui pengoptimalan pendinginan waktu nyata. Simulasi FEM secara akurat memodelkan perubahan suhu selama proses pendinginan halaman, dengan mempertimbangkan faktor-faktor seperti penempatan kumparan dan jenis selip (Gambar 1c ). [ 14 , 15 ] Dengan menggabungkan simulasi komputasi dengan ANN, sistem mereplikasi skenario pendinginan dunia nyata dengan biaya komputasi minimal, memungkinkan prediksi pendinginan kumparan waktu nyata dan pemilihan penempatan optimal untuk meminimalkan penyimpangan suhu.

Studi ini memantau pendinginan di berbagai titik pada setiap kumparan, termasuk bagian tengah, sisi penggerak, sisi kerja, dan sepanjang sisi atas, bawah, kanan, dan kiri, dengan total 12 titik per kumparan (Gambar 1d ). Strategi pemantauan terperinci ini mengurangi perbedaan suhu yang menurunkan kualitas produk dan memberikan solusi pengoptimalan pendinginan yang hemat biaya tanpa memerlukan peralatan pendinginan paksa tambahan. [ 16 ] Pendekatan ini secara dinamis mengelola kondisi proses untuk meningkatkan kualitas produk, mendukung kemajuan dalam efisiensi dan efektivitas produksi baja.

Meskipun kemampuan prediktif simulasi komputasional, analisis kasus tunggal untuk aplikasi real-time tetap memakan waktu. Untuk mengatasi masalah ini, studi ini menggunakan teknik optimasi berbasis metamodel, termasuk metode permukaan respons, fungsi basis radial, [ 17 ] Kriging, [ 18 ] dan ANN, yang sangat cocok untuk data nonlinier yang kompleks karena akurasi prediktifnya yang tinggi dan kemampuan pemrosesan real-time. [ 19 , 20 ] Meskipun studi telah difokuskan pada prediksi pendinginan kumparan menggunakan ANN, beberapa studi telah membahas pembelajaran dari proses pendinginan yang mempertimbangkan penempatan kumparan yang berdekatan. Oleh karena itu, kami mengembangkan sistem rekomendasi penempatan kumparan yang optimal menggunakan ANN untuk meningkatkan kualitas produk melalui optimasi yang digerakkan perangkat lunak saja. Sistem ini terdiri dari tiga tahap berikut: 1) pengembangan model prediksi pendinginan dari hot rolling ke yard conveyor (Bagian 2 ); 2) pengembangan model prediksi pendinginan yang mempertimbangkan penempatan kumparan yang berdekatan (Bagian 3 ); dan 3) pengembangan sistem rekomendasi penempatan optimal waktu nyata berdasarkan model pendinginan yang dipelajari (Bagian 4 ).

Pada Bagian 2 dan 3 , kami mengembangkan model pendinginan berbasis FEM yang disesuaikan dengan skenario tertentu untuk mensimulasikan perilaku pendinginan HRC secara akurat. Model-model ini kemudian digantikan dengan ANN yang ringan untuk mencapai akurasi yang sama dengan biaya komputasi yang jauh lebih rendah, sehingga memudahkan aplikasi waktu nyata. Bagian 2 merinci pengembangan model prediksi pendinginan yang menangkap dinamika termal dari penggulungan panas hingga pengangkutan di lapangan, dan Bagian 3 berfokus pada model yang mempertimbangkan pengaruh penempatan kumparan yang berdekatan di dalam lapangan.

Bagian 4 menyajikan pengembangan sistem rekomendasi yang mengidentifikasi penempatan kumparan optimal untuk meminimalkan penyimpangan suhu dan meningkatkan kualitas produk. Pendekatan ini tidak hanya menggantikan analisis FEM konvensional dengan ANN yang lebih cepat, tetapi juga mengintegrasikan model-model ini ke dalam kerangka kerja pengambilan keputusan. Tidak seperti studi yang berfokus pada pembuatan model maju, studi kami menggabungkan logika pakar untuk rekomendasi penempatan optimal, meningkatkan keseragaman pendinginan dan kualitas HRC secara real time tanpa peralatan pendinginan tambahan. [ 21 ] Validasi terhadap strategi pakar mengonfirmasi keselarasan sistem dengan standar industri, yang menunjukkan efektivitasnya.

2 Model Prediksi Pendinginan Pengangkutan

Studi ini meminimalkan deviasi suhu spasial kumparan paduan dua fase (DP) 780, [ 22 ] yang digunakan secara luas karena keuletan dan kekuatan tariknya yang tinggi. Biasanya, setelah proses penggulungan, kumparan diangkut ke tempat pembuatan melalui konveyor, dengan waktu pengangkutan berkisar antara 30 hingga 300 menit. Dengan demikian, perilaku pendinginan selama pengangkutan skid pengangkut ini (Gambar 1c ) harus dianalisis untuk kemudian mengembangkan model yang mampu memprediksi distribusi suhu kumparan segera sebelum penempatan di tempat pembuatan.

2.1 Akuisisi Data Pendinginan Pengangkutan

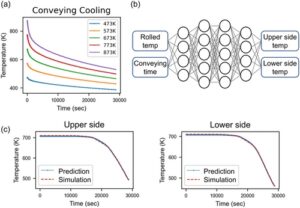

Pendinginan pada skid yang digunakan selama pengangkutan dari coiling ke yard memerlukan analisis cermat, termasuk pertimbangan bentuk fisik dan sifat termal skid. Simulasi dilakukan menggunakan perangkat lunak Abaqus (Ansys) pada CPU 36-core (Xeon Gold 6154 × 2, Intel). Meskipun simulasi FEM memiliki keterbatasan inheren dalam menangkap interaksi aliran fluida karena pemodelan yang disederhanakan, simulasi ini tidak dapat memberikan hasil yang cukup akurat tanpa biaya komputasi yang tinggi yang terkait dengan simulasi dinamika fluida terperinci. [ 23 ] Dalam studi ini, model skid yang disederhanakan digunakan, dikalibrasi untuk mereplikasi efek isolasi fluida di sekitarnya dengan menyesuaikan emisivitas dan koefisien perpindahan panas agar selaras dengan pengukuran aktual, [ 24 ] seperti yang dirinci dalam Tabel S1, Informasi Pendukung. Dengan mengintegrasikan suhu akhir di akhir coiling dengan waktu pengangkutan ke yard, 130 set data analisis pendinginan dihasilkan. Contoh hasil analisis pendinginan yang diperoleh pada berbagai suhu segera setelah penggulungan digambarkan dalam Gambar 2a . Setiap kasus menggabungkan suhu proses acak dan waktu pengangkutan, menghasilkan 300–400 titik data waktu–suhu per kasus, sehingga menghasilkan 44.000 titik data. Titik data ini digunakan untuk pelatihan jaringan, dengan variabel masukan meliputi suhu setelah penggulungan dan waktu pengangkutan dan variabel keluaran yang mewakili suhu di bagian tengah sisi atas dan bawah kumparan (Gambar 2b ).

2.2 Pelatihan Model Pengangkutan

Berdasarkan data yang diperoleh, model ANN dikembangkan untuk memprediksi suhu kumparan secara real time menggunakan data pendinginan konveyor. Dari 130 set data suhu acak, 34.792, 4.349, dan 4.906 titik data dialokasikan untuk pelatihan, validasi, dan pengujian, masing-masing. Mempertimbangkan perbedaan skala substansial di antara variabel input (misalnya, suhu berkisar antara 300 hingga 1000 K, waktu berkisar antara 0 hingga 28.800 d), praproses min–maks digunakan untuk menskalakan data setiap dimensi ke nilai dalam 0–1, meningkatkan konvergensi pembelajaran. [ 25 ] Hiperparameter model, termasuk jumlah node, lapisan, pengoptimal, fungsi aktivasi, [ 26 ] inisialisasi, [ 27 ] tingkat putus, tingkat pembelajaran, epoch, dan ukuran batch, dioptimalkan dengan mempertimbangkan data validasi dengan menggunakan metode pencarian acak. Rincian spesifik dari hiperparameter dan lingkungan pelatihan didokumentasikan dalam Informasi Pendukung (Tabel S2). Model prediksi suhu terlatih akhir mencapai mean squared error (MSE) sebesar 0,926 dan mean absolute percentage error (MAPE) sebesar 0,145% (Gambar 2c ). MSE digunakan sebagai metrik utama karena sensitivitasnya terhadap kesalahan besar, yang sangat penting dalam proses pendinginan baja di mana bahkan penyimpangan kecil dapat secara signifikan mempengaruhi sifat mekanis kumparan. MSE secara efektif menghukum kesalahan yang lebih besar, memastikan bahwa prediksi model selaras erat dengan nilai sebenarnya. MAPE digunakan untuk memberikan ukuran akurasi berbasis persentase, memberikan pemahaman intuitif tentang kinerja model relatif terhadap nilai simulasi aktual. MSE dan persentase kesalahan menunjukkan bahwa model menunjukkan akurasi tinggi dalam memprediksi suhu kumparan sebelum penempatan halaman secara real time, yang merupakan peningkatan dibandingkan dengan analisis FEM sebelumnya yang membutuhkan biaya komputasi tinggi (> 10 menit setiap kasus).

Model Prediksi Pendinginan Penempatan 3 Yard

Kumparan-kumparan tersebut dipindahkan ke tempat penyimpanan yang dapat menampung ratusan atau ribuan kumparan untuk pendinginan dan penyimpanan. Perilaku pendinginan kumparan-kumparan yang dipindahkan ini sangat dipengaruhi oleh kumparan target dan suhu kumparan-kumparan di sekitarnya. Penempatan dan suhu kumparan-kumparan di dalam kisi-kisi 3 × 3 di sekitar kumparan target secara kritis memengaruhi proses pendinginan, yang memerlukan simulasi simultan dari semua sembilan kumparan untuk prediksi pendinginan yang akurat. Karena tuntutan komputasi dari simulasi-simulasi ini, seperti rata-rata 2 jam per kasus, simulasi-simulasi ini dianggap tidak praktis untuk aplikasi waktu-nyata. [ 28 ] Oleh karena itu, dalam studi ini, metamodel berbasis ANN digunakan untuk memprediksi pendinginan dalam waktu-nyata.

3.1 Akuisisi Data Pendinginan Halaman

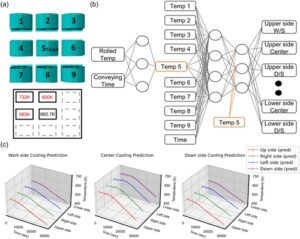

Selama pendinginan halaman, luncuran berbagai bentuk digunakan dan dibandingkan dengan luncuran pada fase pengangkutan (Gambar 1c ). Untuk memastikan bahwa hasil simulasi konsisten dengan data pendinginan luncuran halaman yang disimulasikan, koefisien terkait pendinginan termal disetel dengan tepat menggunakan model yang disederhanakan untuk meniru kondisi pendinginan yang disimulasikan, seperti yang disajikan dalam Tabel S1, Informasi Pendukung. Dengan mempertimbangkan biaya komputasi, fokus ditempatkan pada kisi kumparan 3 × 3 yang mengelilingi kumparan target ( Gambar 3a ), dan simulasi FEM berbasis Abaqus dilakukan. Skenarionya mencakup beberapa dari delapan kumparan di sekitarnya yang kosong, dan 185 set distribusi suhu dibuat secara acak dan digunakan untuk simulasi pendinginan. Data masukan terdiri dari 10 dimensi (suhu sembilan kumparan dan waktu pendinginan), sedangkan data keluaran mencakup 12 dimensi yang mewakili suhu di 12 titik pada kumparan. Dalam proses ini, suhu 10 kumparan yang digunakan sebagai data masukan semuanya diukur pada sisi atas kumparan. Pendekatan ini diadopsi karena, dalam pengukuran lapangan yang sebenarnya, sisi atas kumparan adalah yang paling mudah diakses untuk pemantauan suhu. Hasilnya, total 47.732 pasangan data diperoleh.

3.2 Pelatihan Model Pendinginan Kumparan Terkepung

Data yang diperoleh melalui simulasi komputasional memungkinkan prediksi suhu secara real-time di 12 titik berbeda pada kumparan target dalam berbagai kondisi penempatan. Di antara 10 variabel input, suhu kumparan target menunjukkan dampak yang paling signifikan. [ 29 ] Untuk meningkatkan pengaruh variabel kunci dan menangkap hubungan kompleks antara input dan output, kami mengembangkan arsitektur jaringan hibrid baru yang mengintegrasikan elemen jaringan dalam dan luas, seperti yang digambarkan dalam Gambar 3b . Arsitektur ini menggabungkan jaringan dalam untuk menangani hubungan input-output yang kompleks dan jaringan luas yang menghubungkan kembali suhu kumparan target dengan node lapisan tersembunyi. [ 30 , 31 ] Dibandingkan dengan ANN konvensional, struktur hibrid ini secara signifikan mengurangi kesalahan pada suhu pendinginan awal dan MAPE dari 1,5% menjadi 0,24% (Gambar S1 dan S2, Informasi Pendukung). Optimasi model dilakukan menggunakan penyetelan hiperparameter yang mirip dengan yang digunakan dalam pelatihan model untuk penyampaian.

Teknik ANN tingkat lanjut, seperti penghentian dini, pemeriksaan titik model, dan penjadwalan laju pembelajaran, digunakan untuk meningkatkan akurasi prediksi suhu di setiap titik. Penghentian dini memantau biaya untuk mencegah overfitting, sedangkan pemeriksaan titik memastikan bahwa parameter model terbaik dipertahankan. Penjadwalan laju pembelajaran menyesuaikan laju pembelajaran secara dinamis saat pelatihan berlangsung. Hiperparameter terperinci dari model akhir yang dilatih disediakan dalam Tabel S2, Informasi Pendukung. Model akhir mencapai MSE sebesar 3,436 dan MAPE sebesar 0,42% saat memprediksi suhu pada 12 titik pada kumparan target dalam kondisi distribusi suhu yang sebelumnya tidak dilatih (Gambar 3c ).

Lebih jauh, untuk mengevaluasi efektivitas ANN, kami membandingkan pendekatan ini dengan metode konvensional seperti regresi linier, random forest, dan gradient boosting menggunakan kumpulan data yang sama. Seperti yang digambarkan dalam Gambar S3, Informasi Pendukung, ANN mengungguli metode konvensional ini, mencapai MSE dan MAPE terendah, yang menyoroti akurasi prediktifnya yang unggul. Selain itu, ANN menyediakan pembelajaran transfer, memfasilitasi adaptasi model terhadap tugas-tugas baru, yang meningkatkan skalabilitasnya. Hasil-hasil ini menunjukkan presisi tinggi model ANN dalam simulasi skenario pendinginan dunia nyata dan kekokohannya dalam mengelola dinamika termal kompleks penempatan kumparan baja di dalam halaman.

4 Sistem Rekomendasi Penempatan Optimal

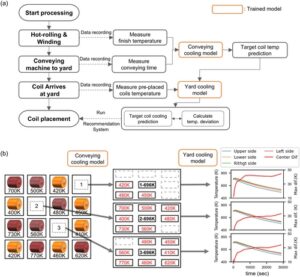

Di tempat pendinginan kumparan, ruang bisa kosong atau sebagian ditempati oleh kumparan yang telah ditempatkan sebelumnya. Para ahli biasanya mengandalkan pengalaman mereka dalam menempatkan kumparan sedemikian rupa sehingga perbedaan suhu pendinginan diminimalkan. [ 32 ] Namun, studi ini memperkenalkan pendekatan baru yang menggunakan informasi distribusi kumparan yang telah ditempatkan sebelumnya dan memperkirakan perilaku pendinginan untuk semua lokasi penempatan potensial menggunakan ANN. Suhu kumparan target sangat penting untuk menggunakan model prediksi pendinginan tempat yang telah dilatih sebelumnya secara efektif. Suhu ini diperoleh dari suhu kumparan dan waktu pengangkutan menggunakan model pengangkutan maju yang terlatih, seperti yang digambarkan dalam Gambar 4a . Sistem ini dapat merekomendasikan posisi yang tumpang tindih untuk penempatan kumparan. Dalam contoh seperti itu, kerangka kerja logis untuk menangani rekomendasi penempatan duplikat, seperti yang diilustrasikan dalam Gambar S4, Informasi Pendukung, menentukan lokasi penempatan akhir.

Gambar 4b mengilustrasikan contoh prosedur prediksi untuk skenario halaman kecil: mengintegrasikan model pengangkutan dan pendinginan halaman dan perhitungan deviasi suhu. Setelah proses penggulungan panas, suhu kumparan panas dicatat. Kumparan kemudian diangkut ke halaman pada skid pengangkutan, dan waktu pengangkutan yang berlalu dicatat untuk memprediksi suhu kumparan target dengan menggunakan model pendinginan pengangkutan yang terlatih. Misalnya, kumparan yang awalnya pada 600 °C (873 K) yang dipindahkan selama 1 jam diprediksi memiliki suhu target 696 K saat tiba di halaman. Sebelum kumparan tiba, distribusi suhu halaman dinilai, dan kandidat pengaturan potensial diidentifikasi. Seperti yang digambarkan dalam Gambar 4b , tiga kandidat yang kosong ditetapkan sebagai posisi 1, 2, dan 3. Distribusi suhu dalam kumparan di sekitarnya digunakan sebagai input. Jika kumparan target ditempatkan di tepi halaman, seperti pada Posisi 1, sisi tepi yang mengelilingi kumparan kosong, dan prediksi pendinginan dibuat untuk pengaturan kisi 3 × 3. Selanjutnya, status pendinginan di bagian tengah setiap sisi (atas, bawah, kiri, dan kanan) dicatat dari waktu ke waktu, dan perbedaan antara suhu tertinggi dan terendah pada titik-titik ini dihitung. Akhirnya, deviasi suhu dari waktu ke waktu untuk setiap posisi kandidat diplot, dan lokasi dengan deviasi suhu maksimum terkecil direkomendasikan sebagai penempatan yang optimal. Dalam contoh yang disajikan, meskipun Posisi 2 dan 3 dikelilingi oleh kumparan, yang menghasilkan perbedaan suhu maksimum yang serupa, Posisi 1 menunjukkan varians suhu yang cukup besar karena sisinya yang sepenuhnya kosong. Akibatnya, sistem merekomendasikan penempatan kumparan di Posisi 2.

Beberapa skenario diuji untuk menilai efektivitas sistem rekomendasi penempatan optimal yang diusulkan. Awalnya, tiga lokasi kandidat, seperti yang digambarkan dalam Gambar 5a , dianalisis. Lokasi pertama dikelilingi secara seragam oleh kumparan pada suhu yang lebih rendah, yang kedua oleh campuran kumparan suhu yang lebih rendah di kiri atas dan suhu yang lebih tinggi di kanan bawah, dan yang ketiga oleh kumparan suhu tinggi, yang mengakibatkan laju pendinginan yang lebih lambat. Sistem yang diusulkan memantau deviasi suhu di bagian tengah setiap sisi dari waktu ke waktu. Lokasi yang dikelilingi oleh kumparan suhu rendah menunjukkan deviasi suhu maksimum terbesar, memfasilitasi pendinginan yang lebih cepat. Sebaliknya, lokasi yang dikelilingi oleh kumparan suhu yang lebih tinggi menunjukkan deviasi suhu terkecil, yang diidentifikasi sebagai penempatan optimal karena laju pendinginan yang lebih lambat.

Gambar 5b mengilustrasikan kasus berikutnya di mana penyimpangan suhu dianalisis berdasarkan skenario di mana suhu kumparan yang berdekatan meningkat secara bertahap. Dalam pengaturan ini, penyimpangan suhu diminimalkan saat dikelilingi oleh kumparan bersuhu tinggi, yang mendukung hipotesis bahwa pendinginan yang lebih lambat mengurangi penyimpangan suhu. Strategi penempatan kumparan baru yang berdekatan dengan kumparan bersuhu tinggi ini umum di antara para ahli lapangan, dan skenario ini memvalidasi bahwa sistem rekomendasi penempatan berbasis ANN konsisten dengan strategi para ahli.

Sebagai uji akhir, sebuah skenario disimulasikan di mana semua kumparan awalnya kosong dan ditempatkan secara berurutan dengan cara operasional yang umum. Seperti yang digambarkan dalam Gambar 5c , kumparan pertama ditempatkan di sudut kiri atas pada suhu 873 K setelah 1 jam pengangkutan dari proses penggulungan. Penempatan berikutnya terjadi secara strategis berdekatan dengan kumparan yang awalnya ditempatkan. Mereka memanfaatkan efek isolasi untuk pendinginan yang lebih lambat, bergerak maju dari sudut kiri atas ke tengah, dan akhirnya ke sudut kanan bawah. Setiap kumparan berikutnya mengalami penurunan suhu sebesar 2° dengan setiap kedatangan baru. Validasi komprehensif ini mengonfirmasi utilitas sistem dalam mereplikasi strategi ahli dan meningkatkan manajemen halaman. [ 33 ]

5. Pembahasan dan Kesimpulan

Studi ini mengembangkan sistem waktu nyata untuk menentukan penempatan HRC yang optimal, dengan fokus pada meminimalkan deviasi suhu, yang merupakan faktor penting dalam memastikan kualitas kumparan. Sistem rekomendasi yang diusulkan mengatasi keterbatasan metode sebelumnya, seperti sistem pakar [ 34 ] dan pendekatan berbasis simulasi, yang tidak dapat menyesuaikan secara dinamis dengan data waktu nyata, dengan menerapkan ANN yang belajar dari model prediksi suhu untuk menyarankan penempatan pendinginan yang optimal. Sistem ini mengintegrasikan model pendinginan pengangkutan yang memperkirakan suhu kumparan dari akhir proses penggulungan panas ke pengangkutan di lapangan dan model pendinginan di lapangan yang mempertimbangkan efek kumparan di sekitarnya. Algoritma optimasi digunakan dengan kedua model untuk menentukan penempatan optimal berdasarkan deviasi suhu.

Untuk mengatasi tantangan yang terkait dengan pengumpulan data pendinginan koil eksperimental, kami menggunakan FEM untuk simulasi komputasional. Pendekatan ini menggunakan model yang disederhanakan dan menyesuaikan koefisien termal untuk meniru perilaku pendinginan secara saksama. Untuk melatih model pengangkutan dan pendinginan halaman, kami mengumpulkan masing-masing 44.000 dan 47.732 titik data. Proses pelatihan melibatkan praproses dan penyetelan hiperparameter serta menyesuaikan struktur jaringan untuk meningkatkan hasil pembelajaran. Model jaringan saraf yang dihasilkan mencapai MAPE sebesar 0,145 dan 0,24% untuk data yang tidak terlihat selama pelatihan.

Mekanisme operasional sistem melibatkan simulasi perilaku pendinginan untuk setiap penempatan potensial di halaman saat kumparan tiba. Sistem memperkirakan perbedaan suhu dari titik pusat di keempat arah. Untuk memvalidasi sistem, berbagai contoh, termasuk kondisi ekstrem, skenario dengan suhu yang terus meningkat, dan penempatan kumparan secara berurutan di halaman yang awalnya kosong diperiksa. Akibatnya, prediksi sistem selaras erat dengan strategi ahli dan ekspektasi teoritis. Namun, kesalahan karena penyederhanaan dalam model analisis termal, asumsi pengaruh hanya dari kisi 3 × 3 kumparan di sekitarnya, kesalahan sesekali dalam pelatihan jaringan saraf, dan faktor yang diabaikan seperti efek isolasi yang lemah dari batas halaman saat kumparan ditempatkan di tepi, diamati. Selain itu, sistem rekomendasi ini memiliki banyak keterbatasan seperti akurasi terbatas dalam mengukur perbedaan suhu di antara kumparan dari waktu ke waktu dan kesulitan dalam mensimulasikan pendinginan seluruh halaman secara bersamaan. Faktor-faktor ini membuat validasi menyeluruh sistem di lingkungan operasional menjadi rumit.

Studi mendatang harus bertujuan untuk meningkatkan penerapan sistem dengan mengintegrasikan perangkat pengukuran suhu jarak jauh di dalam lapangan. Model saat ini khusus untuk baja DP 780; memperluas sistem untuk mengakomodasi berbagai jenis baja akan meningkatkan fleksibilitas model dan penggunaan komersial. Sistem yang diusulkan memfasilitasi pengurangan perbedaan suhu selama pendinginan kumparan tanpa memerlukan peralatan pendingin tambahan seperti nosel air atau kotak pendingin lambat. Sistem penyesuaian penempatan yang dikembangkan meningkatkan kualitas dan hasil produk serta menawarkan manfaat komersial yang substansial karena tidak mengubah total waktu pemrosesan. Kemajuan lebih lanjut dapat memungkinkan sistem untuk merekomendasikan laju pendinginan tertentu yang disesuaikan untuk mencapai sifat mekanis yang diinginkan, yang berpotensi memungkinkan bahkan orang awam untuk mengoptimalkan penempatan kumparan secara efektif.